Tema II: Mecanismos de eslabones articulados

Mecanismo de cuatro barras articuladas

Uno de los mecanismos más útiles y simple es el de cuatro barras articuladas. La figura 2 ilustra uno de ellos. El eslabón 1 es el marco o base y generalmente es el estacionario. El eslabón 2 es el motriz, el cual gira completamente o puede oscilar. En cualquiera de los casos, el eslabón 4 oscila. Si el eslabón 2 gira completamente, entonces el mecanismo transforma el movimiento rotatorio en movimiento oscilatorio. Si la manivela oscila, entonces el mecanismo multiplica el movimiento oscilatorio.

Figura 2 Cuadro Articulado

Cuando es eslabón 2 gira completamente, no hay peligro de que este trabe. Sin embargo, si el 2 oscila, se debe tener cuidado de dar las dimensiones adecuadas a los eslabones para impedir que halla puntos muertos de manera que el mecanismo no se detenga en sus detenga en sus posiciones extremas. Estos puntos muertos ocurren cuando la líneas punteadas en la figura 2.1

Si el mecanismo de cuatro barras articuladas se diseña de manera que el eslabón 2 pueda girar completamente, pero se hace que el 4 sea el motriz entonces ocurrirán puntos muertos, por lo que, es necesario tener un volante para ayudar a pasar por estos puntos muertos.

Además de los puntos muertos posibles en el mecanismo de cuatro barras articuladas, es necesario tener en cuenta el ángulo de transmisión (y), que es el ángulo entre el eslabón conector 3 (acoplador) y el eslabón de salida (oscilador).

Figura 2.1Cuadro articulado, punto muerto.

Ley de Grashof

Evidentemente, una de las consideraciones de mayor importancia cuando se diseña un mecanismo que se impulsara con un motor, es asegurarse de que la manivela de entrada pueda realizar una revolución completa. Los mecanismos en los que ningún eslabón describe una revolución completa no serian útiles para estas aplicaciones. Cuando se trata de un eslabonamiento de cuatro barras, existe una prueba muy sencilla para saber si se presenta este caso.

La ley de Grashof afirma que, para un eslabonamiento plano de cuatro barras, la suma de las longitudes mas corta y mas larga de los eslabones no puede ser mayor que la suma de las longitudes de los dos eslabones restantes, si se desea que exista una rotación relativa continua entre dos elementos. Esto se ilustra en la figura 2.2(a) en donde el eslabón mas largo es (I), el mas corto es (s) y los otros dos tienen longitudes p y q. siguiendo esta notación, la ley de Grashof especifica que uno de los eslabones, en particular el mas pequeño, girara continuamente en relación con otros tres solo cuando

S + 1 ≤ p + q

Si no se satisface esta desigualdad, ningún eslabón efectuara una revolución completa en relación con otro. Conviene hacer notar el hecho de que nada en la ley de Grashof especifica el orden en el que los eslabones se conectan, o cual de los eslabones de la cadena de cuatro barras es el fijo. En consecuencia, se esta en libertad de fijar cualquiera de los cuatro que se crea conveniente.

Cuando se hace esto se crean las cuatro inversiones del eslabonamiento de cuatro barras ilustrado en la figura 2.2. Las cuatro se ajustan a la ley de Grashof y en cada una de ellas el eslabón s describe una revolución completa en relación con otros eslabones. Las diferentes inversiones se distinguen por la ubicación del eslabón s en relación con el fijo. Si el eslabón mas corto s es adyacente al fijo, como se consigna en la figura 2.2(a) y (b), se obtiene lo que se conoce como eslabonamiento de manivela-oscilados. Por supuesto, el eslabón s es la manivela ya que es capaz de girar continuamente, y el eslabón p, que solo puede oscilar entre ciertos limites, es el oscilador. El mecanismo de eslabón de arrastre, llamado también eslabonamiento de doble manivela, se obtiene seleccionando al eslabón más corto s como el de referencia. En esta inversión, que se muestra en la figura 2.2 (c) los dos eslabones adyacentes a s pueden girar en forma continua y ambos se describen adecuadamente como manivelas y, por lo común, el mas corto de los dos se usa como entrada.

Figura 2.2 a) Cuatro inversiones del cuadro articulado. b) Mecanismos de manivela oscilador. c) Mecanismo de eslabón de arrastre. d) Mecanismo de doble oscilador

Aunque se trata de un mecanismo muy común, el lector descubrirá que es un problema muy interesante intentar construir un modelo práctico que pueda operar un ciclo completo. Si se fija el eslabón opuesto a s, se obtiene la cuarta inversión, o sea, el mecanismo de doble oscilador que aparece en la figura 2.2 (d) se observara que aunque el eslabón s es capaz de efectuar una revolución completa, ninguno de los adyacentes al de referencia puede hacer lo mismo, ambos deben oscilar entre limites y son, por lo tanto, osciladores. En cada una de estas inversiones, el eslabón mas cortó s es adyacente al más largo 1. No obstante, se tendrán exactamente los mismos tipos de inversiones del eslabonamiento si el eslabón más largo 1 esta opuesto al más corto s, el estudiante debe demostrar esto para comprobar que así es en efecto

Ventaja mecánica

Debido al uso difundido del eslabonamiento de cuatro barras, conviene hacer ahora algunas observaciones, las que ayudaran a juzgar la calidad de este tipo de eslabonamiento para su aplicación específica. Examínese el eslabonamiento en particular pertenece a la variedad de manivela-oscilador, es muy probable que el eslabón 2 sea el impulsor y el 4 su seguidor. El eslabón 1 es el de referencia y el 3 se llama el acoplador, dado que acopla los movimientos de las manivelas de entrada y salida.

Un índice de merito utilizando, entre otros, para determinar si un mecanismo es eficiente o deficiente, esto es, para determinar la capacidad de un mecanismo para transmitir fuerza o potencia, es la llamada ventaja mecánica (VM).

La ventaja mecánica de un eslabonamiento es la razón del momento de torsión de salida (T₄) ejercido por el eslabón impulsado, al momento de torsión de entrada (T₂) que se necesita en el impulsor,

VM = T₄ / T₂

Considerando que el mecanismo de la figura 2.3 carece de fricción e inercia durante su funcionamiento o que estas son despreciables en comparación con el momento de entrada T₂ aplicado al eslabón 2, y al momento de torsión de salida T₄ aplicado al eslabón 4, la potencia de entrada aplicada al eslabón 2 es la negativa de la potencia aplicada al eslabón 4 por acción de la carga esto es T₂w₂ = - T₄w₄

Figura 2.3 Eslabonamiento de cuatro barras, posiciones de volquete

Considerando el ángulo entre los eslabones se tiene que la ventaja mecánica de eslabonamiento de cuatro barras es directamente proporcional al seno del ángulo Y comprendido entre el acoplador y el seguidor, e inversamente proporcional al seno del ángulo β formado por el acoplador y el impulsor. Por supuesto, estos dos ángulos y, por ende, la ventaja mecánica cambian en forma continua conforme se mueve el eslabonamiento.

Cuando el seno del ángulo β se hace cero la ventaja mecánica se hace infinita; de donde, en dicha posición, solo se necesita un pequeño momento de torsión de entrada para contrarrestar una carga de momento de torsión de salida sustancial. Este es el caso en el que el impulsor AB de la figura 2.3 esta directamente alineado con el acoplador BC, y ocurre cuando la manivela esta en la posición AB₁, y otra vez cuando se encuentra en la posición AB₄.

Se observa que estas definen también las posiciones extremas de recorrido del oscilador DC₁ y DC₄. Cuando el eslabonamiento de cuatro barras se encuentra en cualquiera de estas posiciones, la ventaja mecánica es infinita y se dice que el eslabonamiento tiene una posición de volquete.

El ángulo y entre el acoplador y el seguidor se llama ángulo de transmisión. Conforme este disminuye, la ventaja, mecánica se reduce e incluso una cantidad pequeña de fricción hará que el mecanismo se cierre o se trabe. Una regla práctica común es que el eslabonamiento de cuatro barras no se debe usar en la región en la que el ángulo de transmisión sea menor que, por ejemplo, 45 o 50º. En general para una mejor transmisión de la fuerza dentro del mecanismo, los eslabones 3 y 4 deberán ser casi perpendiculares a lo largo de todo el ciclo de movimiento.

Los valores extremos del ángulo de transmisión ocurren cuando la manivela AB esta alineada con el eslabón de referencia AD. En la figura 2.3, el ángulo de transmisión es mínimo cuando la manivela se encuentra en la posición AB₂ y máximo cuando esta la posición AB₃. Dada la facilidad con la que se puede examinar visualmente, el ángulo de transmisión se ha convertido en una medida comúnmente aceptada de la calidad del diseño de un eslabonamiento de cuatro barras.

Nótese que las definiciones de ventaja mecánica. Volquete y ángulo de transmisión dependen de la elección de los eslabones impulsor e impulsado. En esta misma figura, si el eslabón 4 se usa como impulsor y el 2 actúa como seguidor, los papeles de β y y se invierten. En tal caso, el eslabonamiento no tiene posición de volquete y su ventaja mecánica se hace cero cuando el eslabón 2 se halla en la posición AB₁, o la AB₄, en vista de que el ángulo de transmisión es entonces cero.

Análisis de posición

Se puede obtener una ecuación para el ángulo de transmisión aplicando la ley de los cosenos a los triángulos A 0₂ 0₄ y AB0₄ de la figura 2.4 (a), en la forma siguiente:

z² = r₁² + r₂² - 2r₁ r₂ cos 0₂

Y también z² = r₃² + r₄² - 2r₃ r₄ cos y

Por tanto, r₁² + r₂² - 2r₁ r₂ cos 0₂ = z² = r₃² + r₄² - 2r₃ r₄ cos y

Y y = cos⁻¹ [

Figura 2.4 a Eslabonamiento de cuatro barras, ángulo de transmisión γ

En donde el valor de z se calcula a partir de la primera de las dos ecuaciones de la ley de los cosenos. Con las dimensiones del mecanismo de eslabones articulados que se muestra (es decir r₁, r₂, r₃, r₄), y es una función solamente del ángulo de entrada 0₂.

Observe que habrá dos valores de y correspondientes a cualquier valor de 0₂ debido a que el arco coseno es una función de dos valores. El segundo valor de y corresponde, físicamente, al segundo modo de ensamble, ramificación o cierre, del mecanismo de cuatro barras, como ilustra en la figura 2.4 (b) para cualquier valor del ángulo de entrada 0₂, el mecanismo de cuatro barras puede ensamblarse o armarse en dos formas diferentes.

Figura 2.4b Eslabonamiento de cuatro barras, ángulo de transmisión γ

Si el ángulo de transmisión se desvía de + 90º o – 90º en mas de 45º o 50º aproximadamente, el eslabón tiende a pegarse debido a la fricción en la uniones o articulaciones; los eslabones 3 y 4 también tienden a alinearse y se podrían trabar.

El ángulo de salida del mecanismo de cuatro barras (ángulo 0₄ en la figura 2.4 (b) también puede encontrarse en forma cerrada como una función de 0₂. Haciendo referencia a la figura 2.4 (a), la ley de los cosenos puede utilizarse para expresar los ángulos α y ψ como sigue:

α = cos⁻¹

ψ = cos⁻¹

Y el Angulo 0₄ en la figura 2.4 (a) esta dado por:

0₄ = 180º - (α +ψ)

Debe tenerse mucho cuidado al usar este resultado ya que tanto α como ψ pueden ser ángulos positivos o negativos, dependiendo, de la solución que se tome para la función arco coseno. Para el segundo cierre del mecanismo articulado, ψ debe tomarse como positivo y α como negativo a fin de usar la ecuación 2.6 En general, para 0º <>₂ <>₂ <>

Con ψ elegido de esta forma, los valores de α producirán valores de 0₄ correspondientes a los dos cierres distintos del mecanismo articulado.

El procedimiento para encontrar los ángulos de salida variables de un mecanismo, en función del Angulo de entrada, se conoce como análisis de posición.

El método del análisis de posición que se acaba de presentar es solo uno de varios enfoques posibles. El problema del análisis de posición para los mecanismos articulados que contienen as de cuatro eslabones puede volverse extremadamente complicado.

Curvas del acoplador

La biela o acoplador de un eslabonamiento plano de cuatro barras se puede concebir como un plano infinito que se extiende en todas las direcciones; pero que se conecta por medio de pasadores a los eslabones de entrada y de salida. Así pues, durante el movimiento del eslabonamiento, cualquier punto fijado al plano del acoplador genera una trayectoria determinada con respecto al eslabón fijo y que recibe el nombre de curva del acoplador. Dos trayectorias de este tipo, a saber, las generadas por las conexiones de pasador del acoplador, son simples círculos cuyos centros se encuentran en los dos pivotes fijos; pero existen otros puntos que describen curvas mucho más complejas. El atlas de hornes-nelson es una de las fuentes más notables de curvas de acopladores para eslabonamientos de cuatro barras. Esta obra se compone de un conjunto de graficas de 11 x 17 pulg que contienen más de 7.000 curvas de acopladores de eslabonamiento de manivela-oscilador.

A finales del siglo XVII, antes de la aparición de la fresadora, era extremadamente difícil maquinar superficies rectas y planas; y por esta razón no era fácil fabricar pares prismáticos aceptables, que no tuvieran demasiado juego entre dientes. Durante esa época se reflexiono mucho sobre el problema de obtener un movimiento en línea recta como parte de la curva del acoplador de un eslabonamiento que solo contara con conexiones de revoluta. Es probable que el resultado mejor conocido de esta búsqueda sea la invención del mecanismo de línea recta desarrollado por Watt para guiar el pistón de las primeras maquinas de vapor. En la figura 2.5a se muestra que el eslabonamiento de Watt es uno de cuatro barras que desarrolla una línea aproximadamente recta como parte de su curva del acoplador.

Aunque no se escribe una recta exacta, se logra una aproximación aceptable sobre una distancia de recorrido considerable. Otro eslabonamiento de cuatro barras en el que el punto de trazo P genera un segmento aproximadamente rectilíneo de la curva del acoplador, es el mecanismo de Roberts (figura 2.5b). Las líneas a trazos de la figura indican que el eslabonamiento se define cuando se forman tres triángulos isósceles congruentes; de donde, BC = AD/2.

El punto de trazo P del eslabonamiento de Chebychev de la figura 2.5c genera también una línea mas o menos recta. El eslabonamiento se forma creando un triangulo 3-4-5 con el eslabón 4 en posición vertical, como la señalan líneas a trazos; así pues, DB' = 3, AD = 4, y AB'`= 5. Puesto que AB = DC, DC' = 5 y el punto de trazo P' es el punto medio del eslabón BC. Nótese que DP’C forma también un triangulo 3-4-5 y, por lo tanto, p y p’ son dos puntos sobre una recta paralela a AD.

Figura 2.5 Mecanismos de línea recta: a) eslabonamiento de Watt, b) Mecanismo deRoberts, c) eslabonamiento de Chevichev y d) inversor de Peaucillier

Aun mas, otro mecanismo que genera un segmento rectilíneo es el inversor de peaucillier ilustrado en la figura 2.5d. Las condiciones que describen su geometría son que BC = BP = EC = EP y AB = AE de tal modo que, por simetría, los puntos A, C y P siempre están sobre una recta que pasa por A. E n estas circunstancias, (AC) (AP) = k, una constante, y se dice que las curvas generadas por C y P son inversas una de la otra. Si se coloca el otro pivote fijo D de tal suerte que AD = CD, entonces, el punto C debe recorrer un arco circular y el punto P describirá una línea recta exacta. Otra propiedad interesante es que si AD no es igual a CD, se puede hacer que el punto P recorra un arco verdaderamente circular de radio muy grande.

En muchas aplicaciones, los mecanismos se usan para realizar operaciones repetitivas tales como: empujar piezas a lo largo de una línea de montaje; sujetar piezas juntas mientras se sueldan; para doblar cajas de cartón en una maquina de embalaje automatizada; en maquinas herramientas para producir una carrera lenta de recorte y una carrera rápida de retorno etc. En esta clase de aplicaciones resulta de la ley de Grashof. No obstante, también es preciso tomar en cuenta los requerimientos de energía y tiempo. En estas operaciones repetitivas existe por lo común una parte del ciclo en la que el mecanismo se somete a una carga, llamada carrera de avance o de trabajo, y una parte del ciclo conocida como carrera de retorno en la que el mecanismo no efectúa un trabajo sino que se limita a devolverse para repetir la operación. Existen varios mecanismos de retorno rápido, los cuales se describen a continuación.

Mecanismo corredera-manivela descentrado.

Por ejemplo, en el mecanismo excéntrico de corredera-manivela de la figura 2.6, puede ser que se requiera trabajo para contrarrestar la carga F mientras el pistón se mueve hacia la derecha, desde C₁ hasta C₂; pero no así durante su retorno a la posición C₁, ya que es probable que se haya quitado la carga. En tales situaciones. Para mantener los requerimientos de potencia del motor en un mínimo y evitar el desperdicio de tiempo valioso, conviene diseñar el mecanismo de tal manera que el pistón se mueva con mayor rapidez durante la carrera de retorno que en la carrera de trabajo, es decir, usar una fracción mayor del cielo para ejecutar el trabajo que para el retorno.

Figura 2.6 Mecanismo excéntrico de corredera y manivela descentrado

Una medida de lo apropiado de un mecanismo desde este punto de vista, conocida con el nombre de razón del tiempo de avance al tiempo de retorno (Q), se define mediante la formula:

Q= tiempo de la carrera de avance

Tiempo de la carrera de retorno

Un mecanismo para el cual el valor de Q es grande, resulta mas conveniente para esta clase de operaciones repetitivas que aquellos que se caracterizan por valores pequeños de Q. ciertamente, cualquier operación de esta naturaleza emplearía un mecanismo para el cual Q es mayor que la unidad. Debido a esto, los mecanismos con valores de Q superiores a la unidad se conocen como de retorno rápido.

Suponiendo que el motor impulsor opera a velocidad constante, es fácil encontrar la razón de tiempos. Como se indica en la figura 2.6, lo primero es determinar las dos posiciones de la manivela, AB₁, y AB₂, que marcan el principio y el fin de la carrera de trabajo.

Nótese que la razón de tiempos de un mecanismo de retorno rápido no depende de la cantidad de trabajo realizado o incluso de la velocidad de motor impulsor, sino que es una propiedad cinemática del propio mecanismo y se encuentra basándose exclusivamente en la geometría del dispositivo. Si se invirtiera el giro del motor del ejemplo de la figura 2.6, los papeles de α y β se invertirían también y la razón de tiempos seria menos que 1. De donde el motor debe girar en el sentido contrario al del movimiento de las manecillas del reloj cuando se trata de este mecanismo, con el fin de asegurar la propiedad de retorno rápido.

Mecanismo de Whitworth

Este es una variante de la primera inversión de la biela-corredera-manivela en la que la manivela se mantiene fija. La figura 2.7 muestra el mecanismo y tanto el eslabón 2 como el 4 giran revoluciones completas.

Figura 2.7 Mecanismo de Whitworth

Mecanismo de cepillo de manivela.

Este mecanismo es una variante de la segunda, inversión de la niela-manivela-corredera en la cual la biela se mantiene fija. La figura 2.8a muestra el arreglo en el que es eslabón 2 gira completamente y el eslabón 4 oscila.

Si se reduce la distancia 0₂0₄ hasta ser menor que la manivela, entonces el mecanismo se convierte, en un Whitworth.

Mecanismo de eslabón de arrastre.

Este mecanismo se obtiene a partir del mecanismo de cuatro barras articuladas y se muestra en la figura 2.8b. Para una velocidad angular constante del eslabón 2, el 4 gira a una velocidad no uniforme. El ariete 6 se mueve con velocidad casi constante durante la mayor parte de la carrera ascendente para producir una carrera ascendente lenta y una carrera descendente rápida cuando es eslabón motriz gira en el sentido de la manecillas del reloj.

Figura 2.8 a) Mecanismo de cepillo manivela b) Mecanismo de eslabón de arrastre

Ruedas de cámaras

Este mecanismo toma distintas formas que operan dentro de una caja o alojamiento. Un tipo de ruedas de cámara tiene solamente un rotor colocado excéntricamente dentro de la caja y por lo general es variante del mecanismo biela-corredera-manivela. La figura 2.9 muestra una ilustración; el mecanismo mostrado se diseño originalmente para las maquinas de vapor, aunque en su aplicación moderna se emplea bajo la forma de bomba.

Figura 2.9 Mecanismo de ruedas de cámara

Otro ejemplo de ruedas de cámaras es el que se muestra en la figura 2.10 que ilustra el principio de motor wankel. En este mecanismo los gases en dilatación actúan sobre el roto de tres lóbulos el cual gira directamente sobre el excéntrico y transmite el par de torsión a la flecha de salida por medio del excéntrico que forma parte de la flecha. La relación de tres fases entre el rotor y la rotación de l flecha excéntrica se mantiene por medio de un par de engranes internos y externos (que no se muestran) de manera que el movimiento orbital del rotor se mantiene debidamente.

Figura 2.10 Mecanismo de ruedas de cámara. Motor Wankel

Hay muchos casos en los que es necesario convertir un movimiento continuo en movimiento intermitente. Uno de los ejemplos más claros es el posicionamiento de la masa de trabajo de una maquina-herramienta para que la nueva pieza de trabajo quede frente a las herramientas de corte con cada posición de la mesa. Hay varias formas de obtener este tipo de movimiento y alguno de ellos se menciona a continuación:

Rueda de ginebra.

Este mecanismo es muy útil para producir un movimiento intermitente debido a que se minimiza el choque durante el acoplamiento. La figura 2.11 muestra una ilustración e donde la placa 1, que gira continuamente, contiene un perno motriz P que se embona en una ranura en el miembro movido 2. En la ilustración, el miembro 2 gira un cuarto de revolución por cada revolución de la placa1. La ranura en el miembro 2 debe ser tangente a la trayectoria del perno al momento de embonarse para reducir el choque. Esto significa que el Angulo 0₁PIO₂ debe ser recto. También se puede ver que el Angulo β es la mitad del Angulo que gira el miembro 2 durante el periodo de posicionamiento. Para este caso, β es igual a 45º.

Figura 2.11 Rueda de Ginebra

Es necesario proporcionar un dispositivo de fijación de manera que el miembro 2 no tienda a girar cuando no este siendo posicionado. Una de las formas mas sencillas de hacerlo es montar una placa de fijación sobre la placa 1 cuya superficie convexa le acopla con la superficie cóncava del miembro 2, excepto durante el periodo de posicionamiento. Es necesario cortar la placa de fijación hacia atrás para proporcionar espacio para que el miembro 2 gire libremente a través del Angulo de posicionamiento. El arco de holgura o libre e la placa de fijación es igual al doble del Angulo α.

Si una de las ranuras del miembro 2 esta cerrada, entonces la placa 1 solamente puede efectuar un numero limitado de revoluciones, antes de que el perno P llegue a la ranura cerrada y se detenga el movimiento. Esta modificación se conoce con el nombre de parada o tope de ginebra y se emplea en relojes de pulso y dispositivos análogos para evitar que la cuerda se enrolle demasiado.

Mecanismo de trinquete

Este mecanismo se emplea para producir un movimiento circular intermitente a partir de un miembro oscilatorio o reciprocante. La figura 2.12 muestra los detalles. La rueda 4 recibe movimiento circular intermitente por medio del brazo 2 y el trinquete motriz 3, un segundo trinquete 5 impide que la rueda 4 gire hacia atrás cuando el brazo 2 gira en el sentido de las manecillas del reloj al prepararse para otra carrera.

Figura 2.12 Mecanismo de trinquete

La línea de acción PN del trinquete motriz y del diente debe pasar entre los centros 0 y A, como se muestra; con el propósito de que el trinquete 3 permanezca en contacto con el diente. La línea de acción (que no se muestra) para que el trinquete de fijación y el diente debe pasar entre los centros 0 y B. este mecanismo tiene muchas aplicaciones, en especial en dispositivos de conteo.

Engranaje intermitente.

Este mecanismo se aplica en los casos en que las cargas son ligeras y el choque es de importancia secundaria. La rueda, motriz lleva un diente y el miembro movido un número de espacios de dientes para producir el Angulo necesario de posicionamiento. La figura 2.13 muestra este arreglo. Se debe emplear un dispositivo de fijación para evitar que la rueda 2 gire cuando no esta marcando. En la figura se muestra un método; la superficie convexa de la rueda 1 se acopla con la superficie cóncava entre los espacios de los dientes del miembro 2.

Figura 2.13 Engrane intermitente

Mecanismos de escape.

Hay muchos tipos de escapes, pero el que se usa en los relojes debido a la gran exactitud es el escape de volante mostrado en la figura 2.14.

Figura 2.14 Escape de volante

Este tipo de mecanismo es uno en que se permite girar a una rueda dentada, a la que se aplica torsión, con pasos discretos bajo la acción de un péndulo. Debido a esta acción, el mecanismo se puede emplear como dispositivo de tiempo, y es precisamente como tal que encuentra su máxima aplicación en los relojes de pared y de pulso. Una segunda aplicación consiste en emplearlo como gobernador para conducir el desplazamiento, la torsión o la velocidad.

Funcionamiento del escape de volante. El volante y el pelo (resorte fino) constituyen n péndulo de torsión con un periodo fijo (el tiempo para la oscilación en un ciclo). La rueda de escape se mueve por la acción de un resorte principal y un tren de engranes (que no aparece ilustrado) y tiene una rotación intermitente en el sentido de las manecillas del reloj, gobernado por la palanca. La palanca permite a la rueda de escape avanzar un diente por cada oscilación completa del volante. E consecuencia, la rueda de escape cuenta el numero de veces que el volante oscila y también proporciona energía al volante por medio de la palanca para compensar las perdidas por fricción y por efecto del aire.

Para estudiar el movimiento de este mecanismo a lo largo de un ciclo, considere la palanca detenida contra el perno del lado izquierdo mediante el diente A de la rueda de escape que actúa sobre la piedra de la paleta izquierda. El volante gira en el sentido contrario al de las manecillas del reloj de manera que su joya choca contra la palanca, moviéndola en el sentido de las manecillas. El movimiento dela palanca hace que la piedra izquierda de la paleta se deslice y que destrabe el diente A de la rueda de escape, con lo que ahora la rueda gira en el sentido de las manecillas y la parte superior del diente A da un impulso a la parte inferior de la piedra izquierda al deslizarse por debajo de la misma. Con este impulso la palanca comienza a mover la joya, con lo que da energía al volante para mantener su movimiento.

Después de que la rueda de escape gira una pequeña distancia, vuelve al reposo nuevamente cuando el diente B choca contra la piedra derecha de la paleta, la que ha bajado debido a la rotación de la palanca. Esta choca contra el perno del lado derecho y se detiene, aunque el volante sigue girando hasta que su energía es vencida por la tensión del pelo, la fricción del pivote y l resistencia del aire.

La fuerza del diente B de la rueda de escape sobre. La piedra de la paleta derecha mantiene a la palanca asegurada contra el perno del lado derecho. El volante completa su giro, invierte la dirección y vuelve con un movimiento en el sentido de las manecillas del reloj. Ahora la joya choca contra el lado izquierdo de la ranura de la palanca y mueve a esta en el sentido contrario al de las manecillas del reloj. Esta acción libera el diente B, el cual da un impulso a la palanca por medio de la piedra derecha. Después de una pequeña rotación de la rueda de escape, vuelve al reposo cuando el diente A choca contra la piedra izquierda.

Otro nombre con el que se conoce al escape de volante es el de escape de palanca desprendida debido a que el volante esta libre y sin contacto con la palanca durante la mayor parte de su oscilación. Debido a esta libertad relativa del volante, el escape tiene una exactitud de ± 1%.

El lector interesado en obtener mayor información con relación a los escapes y sus aplicaciones puede consultar una de las muchas referencias acerca del tema.

Mecanismo de corredera, biela y manivela

Generalidades

Los usos del mecanismo de corredera, biela y manivela en sus diferentes formas son tantos y tan importantes que ameritan una consideración cuidadosa. Se puede describir como un mecanismo simple, de 4 eslabones con movimiento coplanario relativo entre sus componentes, siendo tres pares de sus elementos rígidos y con pernos articulados y el cuarto una corredera y guía que permite el movimiento rectilíneo relativo de un par de eslabones adjuntos.

La fig. 2.15, 2.16, 2.17, muestra un proceso del desarrollo del mecanismo de corredera, biela y manivela desde el cuadrilátero articulado; la fig. 2.16muestra un dispositivo derivado del alternado las superficies rígidas.

Figura 2.15 Cuadro articulado

Los pernos articulados entre el eslabón 4 y el 1 en la fig. 2.15 han sido cambiados por un taco o corredera y una guía circular ranurada en la fig. 2.16, en todo caso, el radio medio del eslabón ranurado 1 se construye con una longitud igual a la del 4 en el mecanismo anterior, los movimientos de ambos en los eslabones correspondientes son idénticos. El punto fijo material O₄₁ sobre el cual el eslabón 4 se mueve con respecto a 1, en el mecanismo del cuadrilátero articulado, queda reemplazado por el punto del pivoteo O₄₁ imaginario en el mecanismo derivado de este.

Figura 2.16 Mecanismo contacto o corredera y guía circular

Si la cadena se continua alternando dando a la ranura en un radio infinito, para que O₄₁ se desplace hasta el infinito, se convierte e un tipo común del mecanismo de corredera, biela y manivela como se ilustra en la fig.2.17.

El mecanismo de corredera biela y manivela tiene cuatro eslabones y una de ellos puede ser fijo por consiguiente hay cuatro inversiones posibles que se describen a continuación.

2.16 primera inversión. Cadena con par en deslizamiento.

En este mecanismo mostrado en la fig. 2.17 el eslabón 1 se convierte en el miembro, estacionario. Aplicado a las maquinas reciprocas, 1 es la bancada, 2 la manivela y la 3 la biela. El eslabón 4 es el pistón ya que estas partes se mueven como una sola pieza de material rígido.

Se dice que el mecanismo esta “descentrado” cuando (como en la fig. 2.17) la línea recta xy, que es la trayectoria del movimiento del punto B, no pasa por el punto A.

La manivela, en las maquinas practicas que emplean este mecanismo generalmente giran a una velocidad angular aproximadamente constante. Para fines de diseño, es necesario analizar la velocidad y la aceleración del pistón. El análisis comúnmente se hace bajo la suposición que la velocidad de la manivela es exactamente constante ya que el error involucrado es de proporciones pequeñas.

Velocidad del pistón. Método grafico

El método de línea de centros y centros instantáneos, como fue ya descrito, se puede emplear para localizar la velocidad del pistón cuando la velocidad del perno de la manivela es conocida. De cualquier forma el método alternativo ilustrado en la fig. 2.18 es más corto y generalmente más conveniente. La construcción en esta figura es como sigue:

La línea central de la biela 3 se alarga hasta encontrar en C la línea AD trazada en una dirección perpendicular a la carrera. Se puede mostrar que la distancia AD representa la velocidad del pistón a la misma escala como la distancia de la manivela AC representa la velocidad del perno de la manivela. Esta exposición se puede comprobar como sigue:

Extendamos AC hasta encontrar E en la línea BE que se traza perpendicular a la trayectoria de B. entonces E es O₃₁, y por esto.

También

Entonces:

Ahora Vc es la velocidad del perno de la manivela, y esta es constante cuando la manivela gira a una velocidad uniforme. Ac, también, tiene una longitud fija.

Por consiguiente podemos escribir:

Velocidad del pistón = Vb = constante x AD

Cuando AD tiene una longitud de una pulgada (2.54cm.)

VB =

Esto es una pulgada (2.54 cm) representa Vc/AC unidades de velocidad. Como una forma fácil para recordar la escala, podemos anotar: la velocidad del pistón queda representada por la longitud AD, en la misma escala que la longitud de la manivela AC en nuestro dibujo representa la velocidad del perno de la manivela.

Una curva polar de la velocidad del pistón en base al Angulo de la manivela se muestra en (a) fig.2.18. El punto D1 se obtiene interceptando la manivela con la magnitud de la velocidad del pistón que corresponde a la distancia de AD. Una curva de desplazamiento – velocidad también esta dibujada en (b) de la fig. 2.18 el punto D’ de esta curva corresponde a la posición del mecanismo ilustrado y se localiza construyendo una ordenada BD’ igual a AD. Una curva de velocidad-tiempo (fig.2.19) se construye graficando las mismas ordenadas de velocidad sobre una base en la cual, iguales ángulos de la manivela, quedan representados por espacios iguales;

Figura 2.19 Curva de velocidad-tiempo

los desplazamientos angulares de la manivela y los tiempos son proporcionales unos a otros; y puestos que la manivela tiene velocidad constante, la misma base puede servir para los dos. Por esto, la distancia x en la fig. 2.19 se construye igual a la similarmente indicada en la fig. 2.18

Características del movimiento del pistón.

La fig. 2.20 Muestra la curva velocidad- desplazamiento para el movimiento del pistón en una maquina que esta centrada, observe la velocidad máxima se obtiene un poco antes que al centro de la carrera, cuando el pistón se separa del punto muerto y la curva se vuelve asimétrica sobre el eje vertical a la mitad de la carrera, pero es simétrica sobre el eje horizontal.

Figura 2.20 Curva de velocidad-desplazamiento, máquina centrada

Cuando existe un descentramiento, como en la fig. 2.18 entonces es asimétrica en ambos ejes. El punto F (fig. 2.20) es la proyección del centro del perno de la manivela gira con una velocidad uniforme. La curva (un circulo) trazada con las líneas punteada representa velocidad de F. esta curva se diferencia en algo a la curva de la velocidad del pistón. Si la biela siempre formara un Angulo constante con la línea centro de la carrera, su proyección BF en esa línea tendría una longitud constante. Esto es, los puntos B y F tendrían velocidades iguales todo el tiempo y el pistón cambiara de posición con movimiento armónico simple. Si la biela tuviera una longitud infinita, se obtendría exactamente esta condición. La distorsión del movimiento del pistón con respecto al movimiento armónico simple se ha llamado con propiedad el efecto de la biela.

El diseño de distribuidores y el balanceo de la maquinas se simplificaría grandemente si este no existiera. Con referencia a la fig. 2.20 se puede observar que este efecto, tiende a aumentar a la velocidad del pistón durante los periodos anteriores y posteriores al paso de la manivela por el punto muerto y tiene un efecto opuesto en las otras partes de la carrera. La velocidad máxima del pistón se obtiene un poco antes de la mitad de la carrera.

Aceleración del pistón. Construcción grafica de Klein

Una línea cuya longitud representada, la aceleración del pistón se puede obtener empleando la construcción de Klein, como queda ilustrado en la fig. 6.7 que es aplicable cuando la línea de movimiento de la corredera pasa por el centro de la manivela A o cuando esta descentrada.

En la fig.2.21a, el punto D se encuentra extendiendo la biela BC hasta cruzarse con la línea vertical AD que pasa por el centro de la manivela A.

Figura 2.21 Construcción gráfica de Klein

Un semicírculo CLB se traza con BC como diámetro. Este se intercepta en E por un arco trazado tomando C como centro y con radio CD. Desde E la línea EGH, se traza perpendicular a BC, encontrándose en H a una línea AH paralela a la línea del movimiento del pistón.

La longitud de la línea AH es entonces igual a la aceleración del pistón a una determinada escala. Esto se puede comprobar y la escala se puede determinar mediante un diagrama de imagen de aceleración. Primeramente dibujamos la imagen de velocidad como queda indicado en la parte b y la explicación de las líneas se da en la tabulación. La longitud de la línea 1, representa loa velocidad del perno de la manivela C y se traza igual a la longitud de la manivela AC, incidentalmente debe notarse que el triangulo obc de la imagen de la velocidad es idéntico a el triangulo ACD de la parte a, pero girando hacia adelante 90º. Esto representa una comprobación adicional; la longitud ad representa la velocidad de la corredera B a la misma escala que la longitud de la manivela representa la velocidad del perno de la manivela C.

La línea 1’ de la imagen de aceleración en la fig. 2.21c representa la normal y la aceleración absoluta de c, puesto que la manivela gira a una velocidad angular constante. Hagamos que esa distancia sea igual a la de la manivela AC. El resto del diagrama se traza de la forma convencional y la explicación se encuentra en la tabulación.

Una comparación de la fig. 2.21a con la imagen de aceleración de la parte c, muestra que las figuras ACGH y o’ c’ b’ ₁b’ son semejantes, ya que sus lados respectivos son paralelas unos a otros. Se puede comprobar que son idénticos si se demuestra que dos de sus lados tiene la misma longitud. La línea 1’ se dibujo con la misma longitud que AC. Para demostrar que la línea 2’ es igual en longitud a CG, debemos considerar los triángulos CEB y CEG de la fig. 2.21a. Estos triángulos son semejantes, ya que ambos tienen ángulos rectos y a la vez tiene el Angulo GCE común.

Por lo tanto AH que según la construcción de Klein, es paralela a o’ b’ representa la aceleración de la corredera B para cualquier posición del mecanismo. La escala de aceleración se encuentra dividiendo la aceleración normal del perno de la manivela C por la longitud de la manivela Ac tal y como aparece en el dibujo.

Un diagrama aceleración-desplazamiento se traza, punteando la aceleración (AH, o sea x) en las posiciones correspondientes del punto B como se muestra en la fig. 2.21a. Si la corredera no esta descentrada, la curva se retrasa a si misma durante cada medio ciclo.

Velocidad y aceleración del pistón. Método analítico.

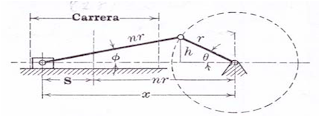

No obstante que el método grafico de análisis se debe ampliar preferentemente, en Angulo caos el método analítico es necesario. Consideramos un caso de un mecanismo centrado. En la fig.2.22 consideremos que r sea la longitud de la manivela, nr la longitud de la biela y n es la relación entre la longitud de la biela y la longitud de la manivela. Si pongamos que la manivela se encuentra a cualquier Angulo θ es la inclinación correspondiente de la biela. X es la distancia del centro del perno de la corredera al centro de la manivela. A la mitad de la carrera, evidentemente, x = nr. Para cualquier Angulo θ de la manivela el desplazamiento del pistón s desde la posición central es igual a x-nr.

De la figura: x = r cos θ + nr cos φ

Y el desplazamiento del pistón S = x – nr

= r cos θ + nr cos φ – nr

= r (cos θ + n cos φ – n)

También: sen θ = h/r y sen φ = h/nr

Por división sen φ = sen θ/n

Por otro lado cos² φ + sen² φ = 1; cos² φ =1- sen² φ = 1 -

Por lo tanto: S = r (cos θ + n (1

Reacomodamos términos: S = r (cos θ + (n² - sen² θ)½ -n)

Así obtenemos el desplazamiento del pistón en términos del Angulo de la manivela.

Si el pistón se moviera con movimientos armónicos simple, su desplazamiento al Angulo de la manivela θ seria r cos θ.

El “efecto de la biela” debido a su oblicuidad o sesgo de este miembro con la línea de la carrera, se representa por la ecuación:

r[(n² - sen² θ)½ - n]

La velocidad del pistón es igual a ds/dt donde s es el desplazamiento del pistón. Sustituyendo en valor de S de la ecuación obtenemos:

Velocidad del pistón =

= - r

Ya que dθ/dt = ω = velocidad angular de la manivela. Una forma aproximada de esta ecuación se obtiene omitiendo sen² θ en el denominador. El error involucrado no es muy grande, el valor de n en el diseño de maquinas rara vez es menos que 4, y sen² θ es igual a 1 como un máximo. La ecuación se reduce a la siguiente forma:

Velocidad dv/dt. Ajustando la ecuación usando la velocidad del pistón aproximada 6.2 en la misma forma obtenemos:

Aceleración del pistón =

= rω² (cos +

Cuando n es igual a 4 la ecuación aproximada da un error máximo aproximadamente de 0.6 por ciento en su aceleración máxima.

Discusión de las ecuaciones del mecanismo de corredera, biela y manivela

Podemos encontrar varias relaciones interesantes de las ecuaciones derivadas en el artículo anterior.

El Angulo de la manivela cuando el pistón se encuentra al centro de la carrera se puede localizar haciéndolo el desplazamiento S igual a cero en la ecuación

0 = (cos θ + (n² - sen² θ)½ - n)

Osea n – cos θ = (n² - sen² θ)½

Elevando al cuadrado ambos lados obtenemos:

n² - 2n cos θ + cos² θ = n² -sen² θ

2n cos θ = cos² θ + sen² θ = 1

Cos θ =

Los valores del Angulo θ de la manivela, en los cuales el pistón se encuentra en laposicion central para valores de n de 3,4, y 6 son entonces aproximadamente 80,4º, 82,8º, 84,2º y 85.2º respectivamente. Si n esta en el infinito se obtienen movimientos armónicos simple en el pistón y el Angulo es entonces de 90º.

La posición de la manivela cuando la velocidad del pistón esta a su máximo ocurre cuando la aceleración es cero. Haciéndolo igual a cero la ecuación aproximada para la aceleración obtenemos:

0 = rω² (cos θ+

= n cosθ + cos² θ -1 + cos² θ = 2 cos²θ + n cosθ -1

Cos θ =

Se encontrara que el signo mas en el segundo termino en la ecuación debe emplearse más bien el signo menos. Los valores para el Angulo θ de la manivela en el cual la velocidad del pistón será un máximo o su aceleración cero. Para los valores de n de 4, 5 y 6 son entonces aproximadamente 77.0º, 79.3º y 80.9º respectivamente. Si se emplea la ecuación exacta, según el calculo de bogert, lo valores son 76,72º, 79,10º y 80,78º.

El mecanismo de corredera biela, y manivela se puede emplear para movimiento de retorno rápido cuando se ha descentrado como lo muestra. La fig. 6.9. es decir el eslabón o pistón 4 ejecuta su carrera hacia la derecha u hacia la izquierda en periodos desiguales del tiempo.

Figura 2.23 Mecanismo de retorno rápido

En el mecanismo ilustrado se indican con la líneas punteadas las dos posiciones donde el pistón ha llegado al final de su carrera hacia la derecha y hacia la izquierda respectivamente. En estas posiciones la manivela y labiela coinciden en una misma línea recta. Cuando la manivela gira en dirección de las manecillas del reloj, el pistón tienen su desplazamiento hacia la izquierda, mientras la manivela gira cruzando el Angulo θa y el desplazamiento de retorno requiere un movimiento de ls msnivela a través del ángulo θr. Si se considera una velocidad constante para la manivela. La relación del tiempo de los dos deslizamiento es igual a θa/θr. Esta relación es una unidad cuando el descentramiento es cero aumenta con el descentramiento.

Segunda inversion

En este ilustrado en la fig. 2.24 el eslabón 1, correspondiente a la biela 3 en el mecanismo de una maquina de acción directa es el eslabón fijo.

La fig. 2.25 ilustra la aplicación de una maquina de vapor oscilatoria el eslabón toma la forma de un cilindro picoteado de tal forma que oscila alrededor de los muñones de B. el eslabón 3se convierte en el pistón y la biela. Antes de que el diseño de las maquinas de vapor se estandarizara, ocasionalmente se empleaba este tipo y todavía se emplea en algunas maquinas de vapor de juguete donde la maquina esta montada sobre la caldera.

Figura 2.24 Figura 2.25

Tercera inversión Mecanismo de limadora

Como ejemplos de este mecanismo ilustramos las fig. 2.26 y 2.28. el eslabón 1 correspondiente a la manivela 2 en la primera inversión, es el eslabón fijo. Estas unidades se usan para obtener movimiento de retorno rápido en la maquina-herramienta.

Figura 2.25 Figura 2.26

La fig. 2.27 muestra el mecanismo de limadora con retorno rápido. El eslabón 3 es la manivela motriz a la cual esta adjunta el taco 4. Este último desliza entre las ranuras del marco en la palanca 2. La palanca 2 mueve el embolo 6 soporta la herramienta o cortador. Esta tiene un movimiento reciproco y la carrera de retorno se efectua en menor tiempo que la carrera para cortar.

Si tomamos en cuenta que la manivela 3 gira en dirección de las manecillas del reloj. La palanca 2 llegara a su posición extrema de la derecha cuando la manivela 3 esta en A₁C (fig. 6.12) perpendicular a BA₁D₁. De la misma manera 2 llegara a su otra posición extrema cuando la manivela ese en la posición A₂C.

Mientras tanto la manivela gira a través de un Angulo θ. La carrera de retorno toma lugar durante el movimiento de la manivela θr. Por consiguiente, tomando en cuenta a una velocidad constante angular de la manivela 3, la relacion del tiempo de ida contra el de retorno de la carrera es igual a θa/θr. A esta relación se le puede dar cualquier valor desde uno hasta el infinito si se selecciona adecuadamente al relación de la distancia de los eslabones AC/BC o 3/1.

Otro ejemplo de la tercera inversión ilustrado en las fig. 2.27 y 2.28 es el mecanismo de retorno rápido de Whitworth, otra aplicación emplea en maquinas-herramienta y en otros casos donde ser desea producir un movimiento reciproco con una carrera de retorno rápido.

Figura 2.27

La manivela motriz 3, esta girando con velocidad angular constante y esta moviendo del eslabón ranurado 3 por medio del taco 4. El eslabón 2 gira a través de un circulo completo con velocidad variable y un eslabón 5 que sirve de conexión puede ser unido para que mueva un miembro reciproco.

Con referencia a la fig. 2.27 el eslabón 2 gira en sentido de las manecillas del reloj desde una posición horizontal A₁B a través de 180º hasta la posición A₂B mientras que la manivela

Motriz 3 gira a través del Angulo θr. Efectua la siguiente media revolución mientras que la manivela motriz 3 gira a través del Angulo θr. Efectua la siguiente media revolcion mientras que la manivela motriz se mueve a través del Angulo θa. La relación del tiempo del avance y retorno de la carrera es entonces θa/θr. La reducción de la longitud del eslabón 1 sin alternar la del 3 causara una disminución en la relación θa/θr, alcanzando un valor unitario cuando 1 tienen una longitud cero.

Una comparación de las fig. 2.26 y 2.27 muestra que la diferencia entre los dos mecanismos es que en la diferencia entre los dos mecabismos es que en la fig. 6.12 el mecanismo de la limadora, la longitud del eslabón 1 es mayor que la longitud del 3; mientras que en la fig. 2.15 el mecanismo de Whitworth, la longitud del eslabón 1 es menor que la longitud del eslabón 3. Conforme la relación de las distancia 1/3 se aproxima a la unidad (esto es la longitud del eslabón 1 se aproxima a la del eslabón 3) la relación del tiempo de avance y retorno de la carrera θa/θr se aproxima al infinito. En maquinas reales la longitud del eslabón 1 se puede variar subiendo o bajando el perno pivote B o C. montándolo sobre una tuerca con un tornillo regulador. De la misma manera el eslabón motriz 3 puede tener un tornillo regulador que, cuando gira, mueve una corredera sobre el cual el punto A se encuentra localizado para variar la distancia AC.

Durante el diseño del mecanismo de una limadora, generalmente es aconsejable trazar por puntos una curva de velocidad desplazamiento del cortador o herramienta reciproca. Esto se efectua para evitar variaciones de velocidad durante el corte, que pueden causar un acabado disparejo en el trabajo producido por la unidad. La velocidad del punto A sobre el eslabón motriz 3 es conocida, y por lo métodos descritos, la velocidad del cortador se puede localizar una curva típica queda mostrada en la fig. 2.27 sobre la trayectoria de la corredera 6. La parte superior representa las velocidades durante la carrera del corte, mientras que la parte inferior son las velocidades durante la carrera de retorno. La forma ideal para una cuerva de cómo queda ilustrado por la línea punteada en la figura. Entonces el cortador mantendrá una velocidad constante durante toda la carrera. Esto no es práctico ni deseable porque daría como resultado cargas pesadas de choque o conmoción en las terminales de la carrera. Como casi todos los problemas de ingeniería, los dos factores incompatibles se deben balancear para obtener el resultado más satisfactorio.

La inversión restante de la cadena de la manivela, biela y corredera se obtiene fijando la corredera 1 (fig. 2.29) la aplicación mas común para esta cadena se encuentra en las bombas de agua manuales. También se emplea en algunas bombas de vapor reciprocas de movimiento directo. En la aplicación de la bomba manual de 1 se convierte en la caja de la bomba y el 4 en la varilla de la bomba, sobre esta, en el extremo inferirse encuentra adjunto el macho de aspiración. La extensión punteada de 2 forma el mango de la bomba.

Figura 2.29

Gracias por la info; me ahorraron andar buscando en varios lados. He encontrado varia información que necesitaba en este blog ordenada de manera clara. Gracias por compartir.

ResponderEliminarEs una gran ayuda

ResponderEliminargenial yo soy dibujante proyectista y la info es

ResponderEliminarexcelente