Tema I: Consideraciones generales

Diseño de maquina

El diseño de maquina, es la creación de maquinas que funcionen segura y confiablemente bien.

El diseño de elementos de maquinas es parte integral del mas extenso y general campo del diseño mecánico. Los diseñadores y los ingenieros de diseño crean aparatos o sistemas que satisfagan necesidades específicas. En el caso típico, los aparatos mecánicos comprenden piezas móviles que trasmiten potencia y ejecutan pautas específicas de movimiento. Los sistemas mecánicos están formados por varios aparatos mecánicos.

El diseño de una maquina moderna es a menudo muy complejo. Por ejemplo, para diseñar un nuevo motor, el ingeniero en automovilismo debe dar repuesta amuchas preguntas interrelacionadas. ¿Cuál es la relación entre el movimiento del pistón y del cigüeñal? ¿Cuales serán las velocidades de deslizamiento y las cargas en las superficies lubricadas y qué lubricantes existen para estén fin? ¿Qué cantidad de calor se genera y como se enfriara el motor? ¿Cuáles son los requisitos de sincronización y control, y cómo se satisfarán? ¿Cuál será el costo para el consumidor, tanto por lo que respecta a la compra inicial como en lo referente al funcionamiento y mantenimiento continuo? ¿Qué materiales y métodos de fabricación se emplearan? ¿Qué economía de combustible se tendrá? ¿Cuál será el ruido y cuáles las emisiones de salida o escape? ¿Satisfará estos últimos los requisitos legales? Aunque éstas y muchas otras preguntas importantes se deben responder antes de que el diseño llegue a su etapa final, es necesario reunir personas de las mas diversas especialidades para producir un diseño adecuado y hacer acopio de muchas ramas de la ciencias.

El proceso de diseño de un mecanismo o máquina se puede dividir en dos partes: Síntesis y análisis.

En el proceso de síntesis, se diseña un mecanismo o máquina que sea capaz de realizar el trabajo deseado, de forma aproximada. En el proceso de análisis se calculan posiciones, desplazamientos, velocidades, aceleraciones y fuerzas que aparecerán en las diferentes piezas que componen el mecanismo o máquina y se comprueba si los movimientos son los previstos, y si las dimensiones prefijadas son las adecuadas para soportar los esfuerzos a que se verán sometidas las piezas. Caso de no ser así, se vuelve a rediseñar y analizar en un proceso iterativo, hasta lograr un diseño de mecanismo o máquina que realice los movimientos previstos y esté correctamente dimensionado.

Máquina

Aun cuando prácticamente todas las personas usan cotidianamente gran numero de maquinas, pocas son las que pueden definir con claridad lo que se puede entender por maquina. Ni siquiera los especialistas en este campo han llegado a una definición clara y única de este concepto, debido, entre otras cosas, a su gran complejidad y a los diferentes, enfoques que se le puede dar a la propia maquina.

Una maquina es una combinación de cuerpos rigidos, conectados por medio de articulaciones que le permiten un movimiento relativo definido y son capaces de transmitir o transformar energía. Una maquina siempre debe ser abastecida con energía de una fuente externa. Su utilidad consiste en su habilidad para alterar la energía suministrada y convertirla eficazmente para el cumplimiento de un servicio deseado.

La máquina es, combinación de cuerpos resistentes de tal manera que por medio de ellos, las fuerzas mecánicas de la naturaleza se pueden encauzar para realizar un trabajo acompañado de movimientos determinados. (Ejemplo, motor de explosión).

En una maquina, los términos fuerza, momento de torsión (o par de motor), trabajo y potencia describen los conceptos predominantes. Un motor de combustión interna es un ejemplo de una maquina, transforma la energía de presión del gas en trabajo mecánico entregándolo en el cigüeñal, esta maquina transforma un tipo de energía a otro.

Modernamente la maquina se considera el resultado de un diseño (de una construcción) en el que intervienen dos grupos de factores: uno de naturaleza puramente mecánica (las piezas y los mecanismos que la constituyen) y otro de naturaleza no mecánica (estética, mercado, impacto social, régimen político imperante, etc.). Ambas consideraciones hacen que las maquinas modernas adquieran diversas configuraciones y características según el entorno sociopolítico y económico en el que se diseñan, construyen y analizan.

En la tecnología que vivimos la maquina ocupa un papel primordial. La maquina se encuentra presente en todas las del ser humano, desde la vida cotidiana hasta los sectores productivos y de servicios, incluyéndolos de formación. Con los notables avances realizados en el diseño de instrumentos, controles automáticos y equipo automatizado, el estudio de los mecanismos toma un nuevo significado.

Componentes de las maquinas

Cualquier maquina se compone de un numero predeterminado de elementos (piezas) componentes, unos fijos y otros móviles, agrupados a veces para ejecutar tareas diferentes dentro de una misma maquina (formando mecanismos diversos)

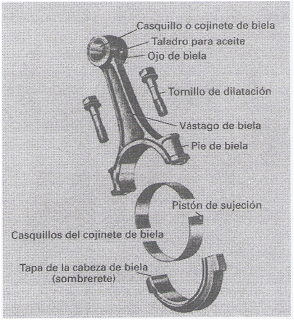

Figura 1 Despiece de motor de combustión interna

Así, se encuentran maquinas y mecanismos muy simples, constituidas por pocas piezas, hasta otras mas complejas, constituidas por miles de piezas como el moto de combustión interna.

Elementos de soporte:

Ø Bastidores

Ø Cojines de fricción

Ø Cojinetes de rodamiento

Ø Ejes

Figura 1.1 Rodamiento de bolas

Elementos neumáticos e hidráulicos

Ø Cilindros

Ø Válvulas

Ø Bombas

Ø Elementos de los sistemas de control

Ø Sensores (mecánicos, eléctricos, etc.)

Figura 1.2 Amortiguador con sensores

Igual que el número de componentes diferentes de las maquinas esta limitado, también lo están los diferentes materiales con que pueden ser construidos:

Ø Hierro y sus aleaciones

Ø Aluminio, magnesio, cobre, etc. Y sus aleaciones

Ø Goma, madera, cuero, etc.

Ø Plásticos y fibras sintéticas, cerámicas, etc.

Es evidente que todos, y cada uno de los elementos de las maquinas han de ser calculados para resistir, sin fallos, todas las acciones que sobre ellos actúan. El numero de tales acciones esta también bastante limitado, siendo las más importantes:

Ø Fuerzas y pares, permanentes y transitorios.

Ø Impacto, choque y vibraciones

Ø Acciones térmicas

Ø Acciones corrosivas

Ø Otras (de menor entidad, como eléctricas, magnéticas, etc.)

Clasificación de maquina

Pueden realizarse diferentes clasificaciones de los tipos de máquinas dependiendo del aspecto bajo el cual se las considere. Atendiendo a los componentes anteriormente descritos, se suelen realizar las siguientes clasificaciones:

| Motor o | Mecanismo o | Tipo de bastidor |

| Ø Máquinas manuales o de sangre. | Ø Máquinas rotativas. Ø Máquinas alternativas. Ø Máquinas de reacción. | Ø Bastidor fijo. Ø Bastidor móvil. |

Dichas clasificaciones no son excluyentes, sino complementarias, de modo que para definir un cierto tipo de máquina será necesario hacer referencia a los tres aspectos.

Otra posible clasificación de las máquinas es su utilidad o empleo, así pueden considerarse las taladradoras, elevadores, compresores, embaladoras, exprimidores, etc. La lista es interminable, pues el ser humano siempre ha perseguido el diseño y la construcción de ingenios para conseguir con ellos trabajos que no puede realizar empleando su propia fuerza y habilidad o para realizar esos trabajos con mayor comodidad.

Estas no son todas las clasificaciones, sino que hay otras, que pueden ser: máquina, máquina simple y máquina como herramienta.

La estructura de las maquinas

El conjunto de elementos y mecanismos que constituyen todas las maquinas pueden a su vez agruparse en un conjunto de sistemas o subsistemas que de una u otra forma, con mayor o menor virtualidad, están presentes en todas las maquinas. Estos sistemas son:

Ø Sistemas de adquisición, transformación o generación de energía motriz: (En el caso un automóvil, el motor transforma la energía química del combustible en energía mecánica, es decir, en el giro del cigüeñal con un par determinado).

Ø Sistema de transmisión y conversión de movimientos y fuerzas: conduce en última estancia, a la realización del trabajo útil. (En caso del automóvil, este sistema esta constituido por el embrague, caja de cambios, transmisión y mecanismo diferencial que acciona las ruedas motrices y permiten el movimiento del vehículo.)

Ø Sistema de control: Que permite dirigir y controlar la potencia, movimientos, etc., de la propia maquina. (en el caso del automóvil se encuentran dos subsistemas: la dirección, que permite dirigir la ruta del vehículo, y el freno, acelerador y palanca y caja de cambios, que permiten controlar la potencia del motor y la velocidad del vehículo.)

Ø Sistema de lubricación: Imprescindible en todas la maquinas, que permite disminuir los rozamiento y desgastes entre los elementos en contacto con movimiento relativo entre ellos. (En el caso del automóvil esta formado por el deposito de aceite, bomba de impulsión, conductos, filtros, etc.)

Sistemas de adquisición, transformación o

Generación de energía motriz

Sistema de transmisión y conversión de

Movimientos y fuerzas

Sistema de lubricación Sistema de control

Estructura general de las maquinas.

La actividad y formación del ingeniero en el campo de la maquinaria

Se puede asegurar que en la actualidad todas las personas tienen un contacto continuo con multitud de maquinas (a nivel de usuarios y de operadores de estas) y un grupo muy reducido, pero también muy numeroso, esta es operada por millones de usuarios, comercializada por miles de técnicos, economistas, publicistas, vendedores, etc., mantenida también por miles de técnicos e ingenieros de fabricación de diversas especialidades (mecánica, electricidad, química, etc.,) diseñada, ensayada y verificada por un numero mas reducido de técnicos, ingenieros y otros especialistas altamente calificados y finalmente, los continuos avances habidos en sus materiales componentes métodos de calculo y sistemas de producción, son el resultado de las actividades de investigación y desarrollo de un grupo aun mas reducido de técnicos y científicos de elevada cualificación y especialización. Co las diferentes actividades relacionadas con el mundo de las maquinas, el ingeniero juega un papel importante y mantiene una relación constate y dinámica. Para desarrollar las actividades expuestas e el punto anterior, es claro que el ingeniero tiene que poner en juego una serie de conductas adquiridas a través de un proceso de aprendizaje.

Tales conductas han de adquirirse e tres dominios diferentes:

- El cognoscitivo o adquisición de nuevos conocimientos;

- El psicomotriz, o la adquisición de habilidades manuales;

- El efectivo-volitivo, o la adquisición de conductas en el plano psicológico (como en el caso de los ingenieros, su campo de actividad principal se mueve entre los campos de investigación y desarrollo (que son por otra parte las que impulsan el desarrollo tecnológico) y las de diseño, verificación, y ensayos, fabricación operación y mantenimiento.

Por otra parte, las diferentes actividades exigen conductas predominantes en unos y otros dominios, así, en la fase de investigación, desarrollo y diseño predominan los conocimientos sobre las habilidades manuales, mientras que en las fases de operación y mantenimiento predominan las conductas del área psicomotriz.

En el campo de la maquinaria y en el dominio cognoscitivo, el ingeniero ha de poseer conocimientos sobre la topología de las maquinas (es decir, tipos, formas, usos, etc. De los componentes de las maquinas sobre sus mecanismos y subsistemas constituyen).

También ha de poseer conocimientos sobre análisis de maquinas, que permita interpretar sus diferentes partes y especialmente conocer las relaciones entre los movimientos y las fuerzas que sobre el conjunto y sus partes pueden actuar.

Así mismo ha de poseer conocimientos de diseño y calculo delos elementos mecánicos, que le permitan construir maquinas seguras, que no fallen durante su vida útil.

Igualmente debe tener conocimientos sobre síntesis de maquinas y sus mecanismos constituyentes que le permitan el rediseño o diseño puro de nuevas maquinas, en función de las necesidades cambiantes.

En el dominio psicomotriz el ingeniero ha de poseer habilidades en el manejo diverso instrumental servicio del control de maquinas (como sensores), así como labores de verificación, ensayos y mantenimiento.

Finalmente en el dominio afectivo-volitivo el ingeniero ha de tener la máxima seguridad en si mismo en cualquier actividad que ejerce relacionada con la maquinaria y capacidad para relacionarse con otros profesionales en el entorno en que confluyen muchas personas, de muchas especialidades diferentes.

El aprendizaje de todas estas conductas requiere la posesión de una serie de conductas previas, adquiridas en otras disciplinas de la carrera de ingeniería, y entre las que se podrían destacar en el conjunto de materias básicas las matemáticas y la física (especialmente la mecánica) y en el conjunto de materias tecnológicas, el dibujo técnico, la elasticidad y resistencia de materiales la tecnología mecánica y el conocimiento de materiales. Sin descartar muchas otras materias que con mayor o menor intensidad han de tener presentes para acometer con éxito la amplia gama de actividades relacionadas con la maquinaria

Mecanismo

Mecanismo, combinación de cuerpos resistentes conectados por medio de articulaciones móviles para formar una cadena cinemática cerrada con un eslabón fijo y cuyo propósito es transformar el movimiento. (Ejemplo, mecanismo pistón-biela-manivela).

Un mecanismo es una cadena cinemática a la que se la inmovilizado uno de sus miembros, a este eslabón fijo se le llama bastidor.

Puede haber una maquina compuesta por varios mecanismos en la que un miembro móvil de uno de ellos sea el bastidor (eslabón fijo) de otro mecanismo.

En la mayoría de las maquinas el eslabón fijo de todos los mecanismos que la componen es un eslabón único (por ejemplo los diferentes mecanismos que componen un motor de explosión tienen como eslabón fijo al bastidor, formado por la culata, el bloque y el carter) lo que tampoco implica que este bastidor sea un elemento totalmente inmóvil (por ejemplo los diferentes mecanismos que componen un vehículo automóvil tienen un bastidor único, pero móvil con el auto)

En la definición de Reuleaux de un mecanismo, es evidente que se necesita tener una cadena cinemática cerrada con un eslabón fijo. Cuando se hable de un eslabón fijo se da a entender que se elige como un marco de referencia para todos los demás eslabones, es decir, que los movimientos de todos lo demás se medirá con respecto a ese particular ya que se le considera como fijo.

Se suele definir también el mecanismo, como la parte del diseño de las maquinas que se interesa en el diseño cinemático (es decir, se ocupa de los requerimientos de movimientos, sin abordar los requerimientos de fuerza) de los dispositivos que contienen eslabones articulados, levas, engranajes y trenes de engranajes.

Tipos de mecanismo

Ø Engranajes

Ø Pistón biela

Ø Levas

Ø Mecanismos de poleas y correa

Ø Mecanismos de barras articuladas

Ø Mecanismos de biela y manivela

Ø Mecanismo de Tornillo/tuerca

Representación de los mecanismos

Con el fin de simplificar el estudio de los mecanismos, nunca se dibujan estos en su totalidad con la forma y dimensiones de cada uno de los eslabones y pares, sino que se sustituye el conjunto por un esquema o diagrama simplificado, formado generalmente por los ejes de los diferentes miembros (o por líneas de unión de cada uno de sus articulaciones). Estas no se dibujan por regla general (aunque algunas veces pueden representarse por medio de pequeños círculos, rectángulos, etc.)

En la figura 1.3 y 1.4 se representan respectivamente una grúa flotante, una puerta de acceso para una aeronave y al lado su correspondiente esquema simplificado. Obsérvese que el eslabón fijo se representa siempre con un rayado de línea de tierra.

Figura 1.3 grúa flotante con su diagrama esquemático

Figura 1.4 Puerta de acceso para aeronave con su diagrama esquemático

Figura 1.5 motor de combustión interna con mecanismo de corredera-biela-manivela y su representación

Con este diagrama se puede trabajar mucho más fácilmente y le permite al diseñador separar los aspectos cinematicos del problema mas complejo del diseño de la maquina.

Clasificación de los mecanismos en función de sus movimientos

Mecanismos planos, esféricos y especiales. Los mecanismos se pueden clasificar de diversas maneras haciendo hincapié en sus similitudes y sus diferencias. Uno de estos agrupamiento en función de los movimientos que producen los mecanismos los divide en: mecanismos en planos, esféricos y espaciales; y tres grupos poseen muchas cosas en común; sin embargo, el criterio para distinguirlos se basa en las características de los movimientos de los eslabones.

Un mecanismo plano es aquel en el que todas las partículas describen curvas planas en el espacio y todas estas se encuentran en planos paralelos; en otras palabras, los lugares geométricos de todos los puntos son curvas planas paralelas a un solo plano común. Esta característica hace posible que el lugar geométrico de cualquier punto elegido de un mecanismo plano se represente con su verdadero tamaño y forma real, en un solo dibujo o una sola figura. La transformación del movimiento de cualquier mecanismo de esta índole se llama coplanar. El eslabonamiento plano de cuatro barras, la leva de placa y su seguidor, y el mecanismo de corredera-manivela (figura 1.6) son ejemplos muy conocidos de mecanismos planos. La vasta mayoría de mecanismos en uso hoy en día son del tipo plano. Los mecanismos planos que utilizan solo para pares inferiores se conocen con el nombre de eslabonamiento planos y solo pueden incluir revolutas y pares prismáticos.

Figura 1.6 Mecanismo de corredera (cruceta), biela y manivela

Mecanismo esférico es aquel en el que cada eslabón tiene algún punto que se mantiene estacionario conforme el eslabonamiento se mueve, y en el que los puntos estacionarios de todos los eslabones están en una ubicación común; en otras palabras, el lugar geométrico de cada punto es una curva contenida dentro de una superficie esférica y las superficies esféricas definidas por varios puntos arbitrariamente elegidos son concéntricas. Por ende, los movimientos de todas las partículas se pueden describir por completo mediante sus proyecciones radiales, o “sombras”, proyectadas sobre la superficie de una esfera, con un centro seleccionado en forma apropiada.

Figura 1.7 Junta Universal de Hooke o Cardan

Eslabonamientos esféricos son aquellos que se componen exclusivamente de pares de revoluta. Un par esférico no producirá restricciones adicionales y, por ende, seria equivalente a una abertura en la cadena, en tanto que todos los demás pares inferiores poseen movimientos no esféricos. En el caso de eslabonamientos esféricos, los ejes de todos los pares de revoluta se deben intersecar en un punto.

Los mecanismos espaciales no incluyen, por otro lado, restricción alguna en los movimientos relativos de las partículas. La transformación del movimiento no es necesariamente coplanar, como tampoco es preciso que sea concéntrica. Un mecanismo espacial puede poseer partículas con lugares geométricos de doble curvatura. Cualquier eslabonamiento que comprenda un par de tornillo, por ejemplo, es un mecanismo espacial, porque el movimiento relativo dentro del par de tornillo es helicoide. Por lo tanto, la categoría abrumadoramente más numerosa de mecanismos planos y la de los esféricos son apenas unos cantos casos especiales, o subconjuntos, de la categoría general de mecanismos espaciales. Estos se obtienen como una consecuencia de la geometría especial en las orientaciones particulares de los ejes de sus pares. Si los mecanismos planos y esféricos son solo casos especiales de mecanismos especiales, ¿Por qué es aconsejable identificarlos por separado? Debido a que por las condiciones geométricas particulares que identifican estas clases, es factible hacer multitud de simplificaciones en su diseño y análisis.

Puesto que no todos los mecanismos espaciales poseen la geometría afortunada de un mecanismo plano, su concepción mediante técnica graficas se hace más difícil y es necesario desarrollar técnicas más complejas para sus análisis como el método analítico. Dado que la inmensa mayoría de mecanismos en uso hoy en día son planos, nuestro estudio se centrara en ellos, sin minimizar la importancia de los mecanismos esféricos y espaciales. Como señalo con anterioridad, se pueden observar los movimientos de todas las partículas de un mecanismo plano en el tamaño y forma reales, desde una sola dirección. En otras palabras, es factible representar gráficamente todos los movimientos e una sola perspectiva, de donde, las técnicas graficas son muy apropiadas para su solución.

Los mecanismos más utilizados en la actualidad son mecanismos planos, su estudio resulta más sencillo porque se pueden utilizar métodos gráficos al poderse proyectar en verdadera magnitud sobre un plano paralelo a los del movimiento y por ello serán los que se estudiarán en esta asignatura.

Movilidad o número de grados de libertad de un mecanismo

Movilidad es el número de diferentes movimientos que se pueden introducir simultáneamente a un mecanismo. También se podría definir como el número mínimo de coordenadas necesario para determinar la posición del mecanismo.

En mecanismos planos la movilidad será:

m = 3 (n - 1) - 2 j1 - j2 (1.1)

Siendo: n = número de eslabones del mecanismo, j1 = números de pares que permiten un grado de libertad y j2 = número de pares que permiten dos grados de libertad.

En mecanismos espaciales la movilidad será:

m = 6 (n - 1) - 5 j1 - 4 j2 - 3 j3 - 2 j4 - j5 (1.2)

Figura 1.9 Tipos comunes de uniones encontradas en mecanismos planos.

El análisis de un mecanismo se debería hacer en el siguiente orden:

Ø Análisis de posición de un mecanismo.

Ø Análisis de velocidad de un mecanismo.

Ø Análisis de aceleración de un mecanismo.

Ø Análisis dinámica de un mecanismo.

Ø Análisis de esfuerzos de un mecanismo.

Métodos para analizar un mecanismo

Ø Método de la velocidad relativa

Inversión cinemática

Se destaco que todo mecanismo tiene un eslabón fijo, mientras no se selecciona este eslabón de referencia, el conjunto de eslabones conectados constituye en una cadena cinemática. Cuando se eligen diferentes eslabones como referencias para una cadena cinemática dada, los movimientos relativos entre los distintos eslabones no se alteran; pero sus movimientos absolutos (los que se miden con respecto al de referencia) pueden cambiar drásticamente. El proceso de elegir como referencia diferentes eslabones de una cadena recibe el nombre de inversión cinemática.

En una cadena cinemática n de eslabones, si se escoge cada uno de ellos sucesivamente como referencia, se tienen n inversiones cinemáticas distintas de la cadena, es decir, n mecanismos diferentes. Por ejemplo, la cadena de cuatro eslabones corredera-manivela ilustrada en la figura 1.10 posee cuatro inversiones diferentes.

Figura 1.10 cuatro inversiones del mecanismo corredera-manivela

En la figura 1.10a se presenta el mecanismo básico de corredera-manivela, tal y como se encuentra en la mayor parte de los motores de combustión interna de hoy en día. El eslabón 2, la manivela, es la salida impulsada; y el marco de referencia es el bloque del cilindro, el eslabón 1. Al invertir los papeles de la entrada y la salida, este mismo mecanismo puede servir como compresora.

En la figura 1.10b se ilustra la misma cadena cinemática; solo que ahora se ha invertido y el eslabón 2 queda estacionario. El eslabón 1, que antes era el de referencia, gira ahora en torno a la revoluta en A. esta inversión del mecanismo de corredera-manivela se utilizo como base del motor rotatorio empleado en los primeros aviones.

En la figura 1.10c aparece otra inversión de la misma cadena de corredera-manivela, compuesta por el eslabón 3, que antes era la biela, y que en estas circunstancias actúa como eslabón de referencia. Este mecanismo se uso para impulsar las ruedas de las primeras locomotoras de vapor siendo el eslabón 2 una rueda.

La cuarta y última inversión de la cadena corredera-manivela, tiene el pistón, el eslabón 4, estacionario, figura 1.10d.

Aunque no se encuentra motores, si se hace hacer girar la figura, 90º en dirección del movimiento de las manecillas del reloj, este mecanismo se puede reconocer como parte de una bomba de agua para jardín. Se observara e esta figura que el par prismático que conecta los eslabones 1 y 4 esta también invertido, es decir, se han invertido los elementos “interior” y “exterior” del par.

Eslabón

Eslabón, es una pieza de un mecanismo o máquina. Los eslabones generalmente se consideran rígidos. En los mecanismos, los eslabones se deben conectar entre sí para transmitir el movimiento desde el eslabón impulsor o de entrada hasta el eslabón seguidor o de salida.

En la figura 1.11 se presenta el eslabón biela de un motor alternativo. Una vez acopladas las piezas, forman un conjunto rígido, actuando, desde el punto de vista topológico (y también cinematico y dinámico), como un solo miembro o eslabón.

Un eslabón o miembro puede servir de soporte, como guía de otros eslabones, para transmitir movimientos o bien funcionar de las tres formas.

Figura 1.12 eslabón biela de un motor

Clasificación de los eslabones

Ø Eslabones rígidos: están capacitados para transmitir fuerza, para jalar o empujar. A esta clase pertenece la mayoría de las partes metálicas de las maquinas.

Ø Eslabones flexibles: Son los que están constituidos para ofrecer resistencias en una sola forma (rigidez unilateral).

· Eslabones que actúan a tensión: cuerdas, bandas, cadenas.

· Eslabones que actúan a presión: agua, aceite hidráulico, conducen fuerzas de empuje.

Pares cinemáticos

Pares cinemáticos, son la las conexiones entre eslabones, que restringen su movimiento relativo. Los eslabones también se pueden considerar como uniones rígidas entre pares.

Los eslabones pueden estar conectados unos a otros de varias maneras. El contacto puede ocurrir sobre una superficie, a lo largo de una línea, o en un punto.

Clasificación de los pares

Los pares pueden clasificarse:

ØAtendiendo la superficie de contacto entre los dos miembros que constituyen el par:

· Pares superiores o de contacto lineal o puntual (leva-varilla, cojinetes de bolas y engranajes)

·

Figura 1.13 Pares superiores (a) y pares inferiores (b)

Los pares cinemáticos inferiores y los grados de libertad que permiten, tanto en movimiento plano como espacial, figuran en la relación siguiente:

Movimiento plano Movimiento espacial

a) Giratorio 1 1

b) Prismático 1 1

c) Tornillo - 1

d) Cilíndrico 1 2

e) Esférico 1 3

f) Plano - 3

Figura 1.14 Movimiento de una válvula de una bomba de vapor con pares superiores (a) e inferiores (b)

Ø Atendiendo el movimiento relativo entre sus puntos:

· De primer grado o lineal, cuando cualquier punto de uno delos eslabones describe una línea en su movimiento relativo respecto del otro eslabón del par.

a) Par prismático: un punto P describe una línea recta

b) Par rotación: El punto P describe una circunferencia.

c) Par helicoidal: El punto P describe una hélice.

Figura 1.16 Pares de segundo grado

En la figura 1.16 Se puede observar que al realizar el cuerpo su movimiento, el punto “P” describe:

a) Par plano: El punto P describe un plano.

b) Par cilíndrico: El punto P describe un cilindro.

c) Par esférico: El punto P describe una esfera

· De tercer grado o espacial, cuando un punto de uno delos eslabones describe una curva alabada. Por ejemplo, una esfera moviéndose dentro de un tubo de igual diámetro.

Figura 1.17 Pares de tercer grado o espacial

Ø Atendiendo al tipo de rozamiento entre los miembros, se clasifican:

· Par con deslizamiento: uno de los eslabones se desliza sobre otro en su movimiento relativo. Ejemplo: cilindro-pistón figura1.13 (b)

· Par con rodadura: uno de los eslabones rueda sobre otro, en su movimiento relativo. Ejemplo: rueda de tren sobre un riel.

· Par con pivotamiento: uno de los eslabones pivota sobre otro, en su movimiento relativo. Ejemplo: bisagras de una puerta.

Ø Atendiendo a los grados de libertad que posee el movimiento relativo de los miembros que forman el par se clasifican en pares de I, II, III, IV y V grados de libertad.

Un cuerpo rígido en el espacio posee seis grados de libertad (puede realizar seis movimiento independientes entre si; o también se puede decir que hacen falta seis variables para definir el movimiento, figura 1.18 (a) que vendrán representados por tres rotaciones paralelas al eje x, y, z y tres traslaciones según esos tres ejes coordenados.

Figura 1.18 Grados de libertad de un cuerpo rígido en el espacio y formado un par cinemàtico

Al formarse un par cinemática, un cuerpo libre se ve obligado a permanecer en contacto con otro. Por tanto los seis grados de libertad del primero se reducen, según sea el tipo de par (de los seis movimientos posibles de un miembro libre, al unirse a otro formando un par los reducirá a 5, 4, 3, 2 o 1).

En general es fácil comprender que cuando un eslabón (2) se mantiene en contacto con otro (1), al cual se pueden fijar los ejes coordenados, los movimientos posibles del eslabón 2 pueden ser tres rotaciones y solo dos traslaciones (una separación de 2 respecto de 1, según OZ, implica la rotura del par, es decir, su separación), como se observa en la figura 1.18 (b).

En la tabla 1.19 se expone una clasificación general de los pares cinemàticos, atendiendo a sus grados de libertad.

Figura 1.19 Esquemas, nombres y símbolos des pares cinemàticos

ØAtendiendo al número de barras que conectan.

· Atendiendo al número de barras que conectan los pares también se pueden clasificar en binarios (cuando conectan dos eslabones)

· Ternarios (conectan tres eslabones), etc.

En la figura 1.20 se tienen ejemplos de pares ternarios.

Figura 1.20 Ejemplos de pares ternarios